- Feuerbeständig EN45545

- Stabil bei -200ºC ~ +260ºC

- Produktion nach individuellem Design

-

Kleine Mindestbestellmenge

-

Kurze Lieferzeit

- Lange Garantie

- Home

- /

- Peek-Kabel Peek-Draht Peek-isolierter Draht

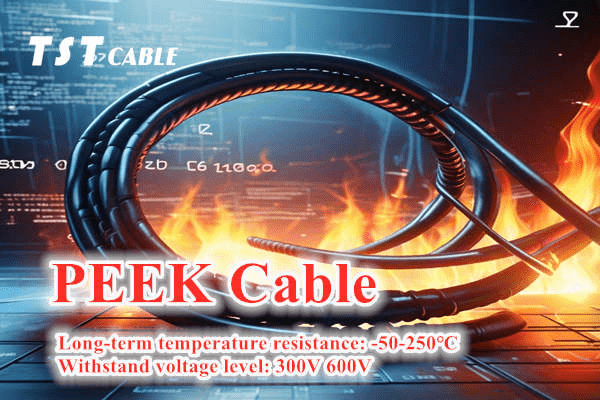

PEEK-Kabel | PEEK-Draht | PEEK-isolierter Draht

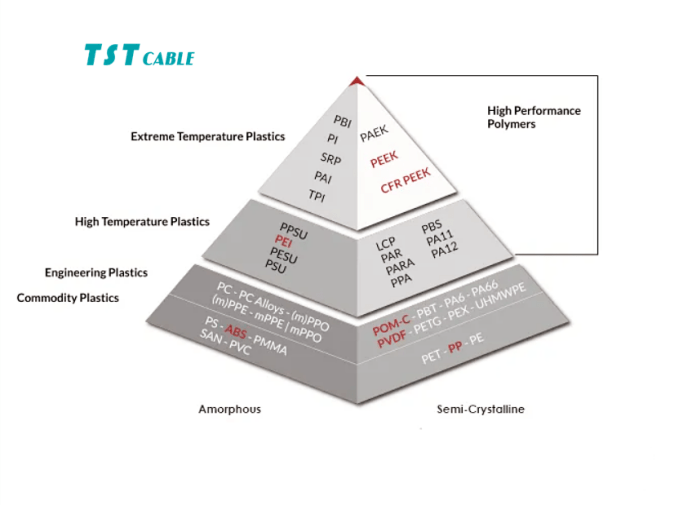

PEEK-Kabel, auch bekannt als Polyetheretherketon (kurz PEEK), ist ein vollständig aromatischer, halbkristalliner thermoplastischer Polymer. Aufgrund des starren Benzolrings, der weichen Etherbindung und der Carbonylgruppe, die die intermolekulare Kraft in der makromolekularen Kette verstärkt, ist die Struktur regelmäßig und weist daher einzigartige Eigenschaften auf. Es ist ein spezielles Polymermaterial und wird als Spitze der Pyramide der Kunststoffindustrie bezeichnet. Es ist ein Kabel, das Polyetheretherketon als Isoliermaterial oder Mantelmaterial verwendet. Es hat die Vorteile einer hohen Hitzebeständigkeit, Strahlungsbeständigkeit, chemischen Korrosionsbeständigkeit, hohen Schlagfestigkeit, guten Verschleißfestigkeit und Ermüdungsbeständigkeit, Flammhemmung, hervorragenden elektrischen Eigenschaften usw. und kann die strengen Anforderungen an Kabel unter besonderen Bedingungen erfüllen.

PEEK-Kabelstrukturdesign

- Leiter: Zur Verbesserung der Leitfähigkeit und Korrosionsbeständigkeit wird üblicherweise verzinntes Kupfer oder blankes Kupfer als Leiter verwendet.

- Isolierschicht: Als Isoliermaterial wird PEEK verwendet, um einen guten elektrischen und mechanischen Schutz zu gewährleisten.

- Mantelschicht (optional): Bei Bedarf kann außen ein Mantel angebracht werden, um die Schutzleistung zu verbessern.

Vorteile des PEEK-Kabelkerns

- Bestes strahlungsbeständiges Material

- Leistungsstärkstes, raucharmes, halogenfreies Material mit großem Temperaturbereich (-200ºC bis +260ºC)

- Hervorragende Beständigkeit gegen Wasser, Feuer, Rauch und Chemikalien

- Flexibilität: hält häufigem Biegen und Vibrationen stand.

Grundlegende Eigenschaften des PEEK-Kabels

- Hohe Temperaturbeständigkeit: Die PEEK-Isolierung verfügt über eine hervorragende Hitzebeständigkeit und kann bei Temperaturen bis zu 260 °C dauerhaft verwendet werden.

- Flammhemmung: PEEK-Material ist nicht leicht zu brennen und erfüllt die Flammschutzklassifizierung UL 94 V-0, wodurch die Ausbreitung von Feuer wirksam verhindert werden kann. Es bleibt auch in Umgebungen mit hohen Temperaturen stabil.

- Chemische Beständigkeit: PEEK verfügt über eine ausgezeichnete chemische Korrosionsbeständigkeit und eignet sich für eine Vielzahl rauer Umgebungen.

- Mechanische Festigkeit: Das PEEK-Material weist eine hohe Festigkeit und Abriebfestigkeit auf, wodurch sichergestellt wird, dass das Kabel auch unter komplexen Bedingungen robust und langlebig bleibt.

- Elektrische Isolierung: PEEK bietet eine gute elektrische Isolierleistung und gewährleistet die Stabilität und Genauigkeit der Signalübertragung.

- Biokompatibilität: PEEK-Material ist für den menschlichen Körper unschädlich und eignet sich für medizinische Geräte und Implantate.

- Geringes Gewicht: Die leichten Eigenschaften des PEEK-Materials reduzieren das Gesamtgewicht des Kabels.

Anwendungsbereiche für PEEK-Drähte und -Kabel

- Luft- und Raumfahrt: Ultrahochtemperaturdrähte für Flugzeuge und Raumfahrzeuge.

- Ölindustrie: Als Wickeldrähte und Verbindungsdrähte für Tauchpumpenmotoren, um die Leistung auch bei extremen Temperaturen aufrechtzuerhalten.

- Windkraftanlagen/Atomkraftwerke: Wicklungsspulen für Windparks und nukleare Inselantriebe, die über einen langen Zeitraum unter Einstrahlungsbedingungen eingesetzt werden können.

- Kernkraftwerk: Die für den nuklearen Inselantrieb verwendete Wickelspule, die über einen langen Zeitraum unter Strahlungsbedingungen verwendet werden kann.

- Hochgeschwindigkeits-Traktionslokomotiven: Geeignet für Hochgeschwindigkeitszüge und andere Transportgeräte.

- Automobilbau: PEEK-Materialien eignen sich aufgrund ihrer Festigkeit, Haltbarkeit und Hitzebeständigkeit für elektronische Systeme im Automobilbereich.

- Öl und Gas: Wird für Antennenhülsen, Ventilsitze, elektrische Verbindungselemente usw. verwendet und ist für den Umgang mit extremen Temperaturen und hohem Druck geeignet.

- Militärindustrie, Halbleiter und Elektronik: PEEK wird als elektrisches Isoliermaterial und mechanisches Bauteil für die Halbleiterproduktion und elektronische Geräte verwendet.

PEEK-Drähte gibt es in zwei Formen: PEEK-isolierte Drähte/PEEK-Hochspannungsdrähte

Die PEEK-Drahtprodukte von TST CABLES sind in zwei Formen erhältlich: PEEK-isolierter Draht (Rundkabel/Flachkabel) und PEEK-Hochleistungsdraht, die sich ideal für Motoren, Generatoren, Transformatoren, Magnetspulen und andere elektromechanische Geräte eignen, bei denen eine überlegene Leistung in rauen Umgebungen entscheidend ist.

PEEK-isolierter Draht

PEEK-isolierte Drähte wurden für anspruchsvolle Umgebungen wie die Öl- und Gas-, Luftfahrt- und Elektroindustrie entwickelt. PEEK-isolierte Drähte weisen eine ausgezeichnete Abriebfestigkeit auf und halten starkem Druck und korrosiven Flüssigkeiten stand. Für einige Anwendungen ist wenig oder kein Lack erforderlich und möglicherweise sind keine Nutauskleidungen erforderlich. PEEK-isolierte Drähte eignen sich am besten für Anwendungen, die keine Haarnadelwicklungen erfordern, wie z. B. Solenoide.

PEEK-isolierte Drähte sind in Isolierungsdicken von 0,001 Zoll (0,025 mm) bis 0,080 Zoll (2,032 mm) und American Wire Gauge (AWG)-Größen von #3 bis #40 erhältlich.

PEEK-High-Bond-Draht (PEEK-HB-Draht)

PEEK High Bond Wire bezieht sich auf Drähte, die PEEK als Isolierschicht verwenden und denen während des Herstellungsprozesses ein spezielles Verfahren oder ein Klebstoff hinzugefügt wird, um die Bindung zwischen dem Leiter und der Isolierschicht im Inneren des Drahtes zu verbessern.

PEEK Wire High Bond (PEEK HB Wire) bietet eine bessere Leistung als unser standardmäßiger PEEK-isolierter Draht. Als einschichtige Lösung ermöglicht PEEK Wire HB Motordesignern, die Isolationsdicke zu optimieren und die PDIV-Leistung von Magnetdrähten zu verbessern, was die nächste Generation von Motordesigns in rauen Umgebungen voranbringt. Als einschichtige, 100 % PEEK-Lösung ist PEEK Wire HB ideal für Anwendungen, die einen engen Biegeradius erfordern, wie z. B. Axialflussmotoren mit Haarnadelwicklungen. Die patentierte Extrusionstechnologie von TST CABLES ermöglicht es der PEEK-Beschichtung, eine hervorragende Bindung und Haftung am darunter liegenden Leiter zu erreichen, sodass der Draht gebogen und gewickelt werden kann und gleichzeitig das Risiko einer Delamination verringert wird.

PEEK HB-Draht ist mit Isolierungsdicken von 0,001 Zoll (0,025 mm) bis 0,015 Zoll (0,381 mm) und American Wire Gauge (AWG)-Größen von Nr. 8 bis Nr. 26 erhältlich.

Normen und Tests für PEEK-Draht und -Kabel

- UL 758: Standard für flexible Leitungen für Haushalts- und Gewerbegeräte. Obwohl PEEK-Kabel hauptsächlich in industriellen und speziellen Anwendungen eingesetzt werden, müssen sie dennoch den entsprechenden Normen entsprechen.

- EN45545-2, UL 1581: Testen Sie die flammhemmenden Eigenschaften von Kabeln. PEEK-Kabel müssen die entsprechenden Anforderungen an die Flammschutzklasse erfüllen.

- IEC 60332: Flammschutznorm für Kabel der Internationalen Elektrotechnischen Kommission. PEEK-Kabel müssen möglicherweise einige der Testanforderungen erfüllen.

- ASTM D4288: Wird zum Testen der thermischen Stabilität von PEEK-Materialien verwendet.

- ASTM D638: Wird zum Testen der Zugfestigkeitseigenschaften von PEEK-Materialien verwendet.

Prüfmethoden für PEEK-Draht und -Kabel

- Temperaturbeständigkeitstest: Testen Sie die Leistung des Kabels in einer Umgebung mit hohen Temperaturen.

- Flammschutztest: Testen Sie die Reaktion des Kabels unter einer Feuerquelle, einschließlich Brenngeschwindigkeit und Flammenausbreitungsdistanz.

- Mechanischer Leistungstest: Testen Sie die Zugfestigkeit, Biegefestigkeit usw. des Kabels.

- Elektrischer Leistungstest: Testen Sie die elektrischen Eigenschaften des Kabels wie Widerstand und Durchschlagsfestigkeit.

Warum sollten Sie sich für unsere PEEK-Kabel entscheiden?

- Technologische Innovation: Durch die Verwendung der neuesten PEEK-Materialien und -Technologien wird eine hervorragende Leistung des Kabels gewährleistet.

- Qualitätssicherung: Jede Kabelcharge wird in strikter Übereinstimmung mit gängigen internationalen Standards wie UL/EN/GB hergestellt und einer strengen Qualitätskontrolle unterzogen.

- Vielseitig einsetzbar: Geeignet für eine Vielzahl von Branchen und Anwendungen, um den Anforderungen unterschiedlicher Umgebungen gerecht zu werden.

- Kundendienst: Bereitstellung eines umfassenden technischen Supports und Kundendienstes, um die Kundenzufriedenheit sicherzustellen.

Arbeiten Sie mit TST CABLES zusammen, um hochwertige PEEK-Kabel anzupassen

Seit seiner Gründung im Jahr 2003 konzentriert sich TST CABLES auf Design, Entwicklung, Herstellung und Vertrieb von maßgeschneiderten Kabeln und Kabelbäumen für extreme Umgebungen und anspruchsvolle Anwendungen. Das Unternehmen produziert 250 °C versilberte/vernickelte PEEK-isolierte Kupferleiter und ist gut darin, Hochleistungsmaterialien zu kombinieren, um neue Kabellösungen anzupassen. PEEK-Materialien, PI-Materialien, Fluormaterialien und Silikonmaterialien sind eines unserer Hauptkompetenzgebiete. Unsere Produkte haben die Zertifizierungen ISO9001-2016, VDE, 3C, UL und CE bestanden. Sie sind in der Regel die Kernmaterialien unserer maßgeschneiderten Kabellösungen. Sie finden die Produkte, die Sie benötigen, in unserer Standardproduktbibliothek. Zu den Anwendungsbereichen der Industrie gehören:

- Luftfahrtkabel

- Bahnkabel

- Atomstromkabel

- Windkraftkabel

- Öl- und Gaskabel

- Kabelbaum für Kraftfahrzeuge

- Medizinisches Kabel

- Baukabel

- Seekabel

- Industriekabel

Neben den oben genannten Branchen wird PEEK auch häufig in den folgenden Kabeltypen verwendet:

Standard-Koaxialkabel/anpassbares Koaxialkabel/Signalkabel/Steuerkabel/Stromkabel/Beleuchtungskabel

Einadriges Kabel/mehradriges Kabel/geschirmtes Kabel/ungeschirmtes Kabel/panzertes Kabel/PEEK-Flachkabel/flexibles Stromkabel

Sensorkabel/wasserdichtes Kabel/rauscharmes Kabel/CCS-Kabel/dreischichtig isoliertes Kabel/Motor-Flachkabel usw.

Was ist der Unterschied zwischen LSZH-Kabel und LSF-Kabel?

Einige Kabel sind als LSF (Low Smoke) gekennzeichnet, was sich von LSZH unterscheidet.

Es deckt nur einen Teil der Gleichung ab, da LSF-Kabel immer noch Halogene in ihren Materialien enthalten können.

Beispielsweise ist ein raucharmes PVC-Kabel LSF, aber nicht LSZH.

Beim Verbrennen dieser Kabel besteht weiterhin die Gefahr der Freisetzung von Halogengasen.

Normalerweise enthalten LSF-Kabel Zusatzstoffe, die ihnen zu geringer Rauch- und Halogenbelastung verhelfen, sie sind jedoch nicht halogenfrei.

LSZH-Kabel unterliegen im Allgemeinen strengeren Standards als LSF-Kabel.

Die von LSF-Kabeln emittierten Halogensäuren überschreiten die für LSZH-Kabel festgelegten Grenzwerte bei weitem.

Raucharme, halogenfreie Kabelmaterialien

Es gibt grundsätzlich zwei Arten von LSZH-Kabelmaterialien: thermoplastische LSZH-Kabel und duroplastische LSZH-Kabel.

Thermoplastische LSZH-Materialien können durch mehrmaliges Erhitzen geformt werden, während duroplastische LSZH-Kabelmaterialien nur einmal geformt werden können.

Daher sind sie nicht recycelbar.

Obwohl PVC der am häufigsten verwendete thermoplastische Kunststoff ist, handelt es sich aufgrund des Chlorgehalts nicht um ein LSZH-Kabel.

Ethylen-Propylen-Kautschukkabel (EPR) und vernetzte Propylenkabel (XLPE) sind dagegen LSZH-Kabel.

Diese beiden Materialien sind neben PVC in Kabeln sehr verbreitet.

Es ist anzumerken, dass Duroplastmaterialien für LSZH-Kabel möglicherweise nicht so flammhemmend sind wie chlorierte Duroplastmaterialien.

Dies ist ein Kompromiss bei der Verwendung von LSZH-Kabeln, da ihr Wärmebereich etwas niedriger sein kann als bei Halogenkabeln.

Allerdings verfügen vernetzte Materialien wie XLPE-Kabel über einen höheren Temperaturbereich.

Welches LSZH-Kabelmaterial Sie auswählen, hängt auch von anderen Faktoren ab, wie etwa der Nennspannung des Leiters, den Umgebungsbedingungen und den Anforderungen der jeweiligen Anwendung. Das Material muss die angegebenen Anforderungen und Tests erfüllen.

Kontaktiere uns

Verwandte Themen von TST:

No posts found!

Fügen Sie hier Ihren Überschriftentext ein

Also available in:

Arabisch

Englisch

Deutsch

Indonesisch

Japanisch

Russisch

Spanisch

Thai

Vietnamesisch

Portugiesisch, Brasilien