-

Feuerresistent

-

EN45545-2

- Produktion nach individuellem Design

-

Kleine Mindestbestellmenge

-

geringes Gewicht, kleine Größe

- Lange Garantie

- Home

- /

- Elektromagnetische Drähte, Wickeldrähte, Polyimidkabel...

Elektromagnetischer Draht | Wickeldraht | Anwendungsleitfaden für Polyimidkabel

Elektromagnetische Drähte sind ein sehr empfindlicher Rohstoff in Motorprodukten

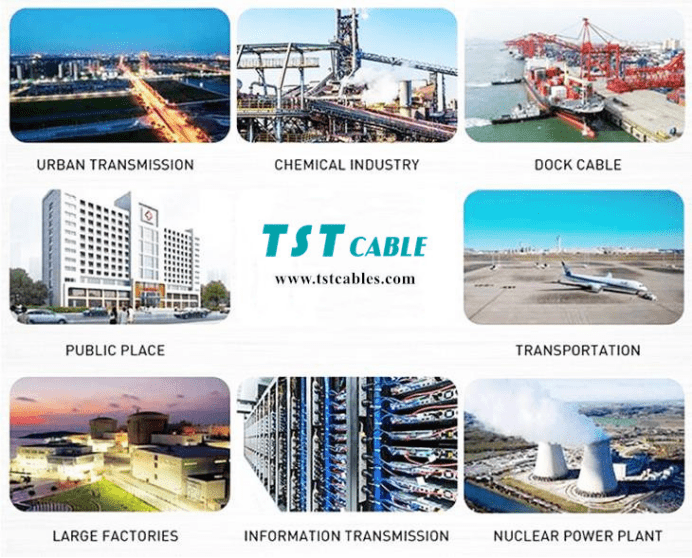

Elektromagnetischer Draht, auch Wickeldraht genannt, ist ein isolierter Draht, der zur Herstellung von Spulen oder Wicklungen in elektrischen Produkten verwendet wird.

Wir nennen den Spulendraht elektrischer Maschinen im Allgemeinen elektromagnetischen Draht. Mit anderen Worten ist elektromagnetischer Draht „Draht, der elektrische Energie und magnetische Energie ineinander umwandelt“.

Es nutzt den elektromagnetischen Induktionseffekt von Faraday, verwendet das durch den Strom erzeugte Magnetfeld oder schneidet die magnetischen Kraftlinien, um induzierten Strom zu erzeugen, und fördert so die gegenseitige Umwandlung zwischen elektrischer Energie und magnetischer Feldenergie. Es gibt viele Arten von elektromagnetischen Drähten. Je nach Typ können sie in Lackdraht, Wickeldraht, Lackwickeldraht und anorganisch isolierten Draht unterteilt werden; je nach Form können sie in Runddraht, Flachdraht, speziell geformten Draht usw. unterteilt werden. Der nachgelagerte Markt umfasst hauptsächlich Haushaltsgeräte, Industriemotoren, Automobile und andere Branchen.

Elektromagnetische Drähte sind einer der empfindlichsten, kritischsten und empfindlichsten Rohstoffe in Motorgeräten. Sie wirken sich nicht nur direkt auf die Leistung und Zuverlässigkeit des Motors aus, sondern erfordern auch eine strenge Qualitätskontrolle und sorgfältige Verarbeitung während des Herstellungsprozesses. Elektromagnetische Drähte müssen eine Reihe von Nutzungs- und Herstellungsprozessanforderungen erfüllen. Zu den ersteren gehören Form, Spezifikationen, die Fähigkeit, kurz- und langfristig bei hohen Temperaturen zu arbeiten, sowie in bestimmten Fällen starken Vibrationen und Zentrifugalkräften bei hoher Geschwindigkeit standzuhalten, Korona und Durchschlag bei hoher Spannung zu widerstehen und chemischer Korrosion in speziellen Atmosphären zu widerstehen; zu den letzteren gehören die Anforderungen, Dehnung, Biegung und Abrieb beim Wickeln und Einbetten sowie Quellung und Erosion beim Imprägnieren und Trocknen standzuhalten.

Grundaufbau Elektromagnetischer Draht | Wickeldraht | Polyimidkabel

Elektromagnetische Leitungen bestehen üblicherweise aus folgenden Teilen:

Leiter: Normalerweise ein oder mehrere Litzendrähte aus Kupfer oder Aluminium. Kupfer ist aufgrund seiner hervorragenden Leitfähigkeit und mechanischen Festigkeit ein häufiger verwendetes Material.

Isolierschicht: Die Isolierschicht soll verhindern, dass Strom in andere Leiter oder in die Umgebung gelangt. Übliche Isoliermaterialien sind Emaille, Polyesterfolie, Glasfaser usw. Emaillierter Draht ist eine der häufigsten Arten von elektromagnetischen Drähten und seine Oberfläche ist mit einer Schicht Isolierlack überzogen.

Abschirmschicht (optional): Einige Anwendungen können auch eine Abschirmschicht zur Reduzierung elektromagnetischer Interferenzen (EMI) enthalten.

Außenmantel (optional): In einigen Fällen kann ein Außenmantel hinzugefügt werden, um den elektromagnetischen Draht zusätzlich zu schützen.

Elektromagnetische Drähte | Wickeldrähte | Anwendungsgebiete für Polyimidkabel

Die Anwendungsbereiche elektromagnetischer Drähte sind sehr vielfältig und decken mehrere wichtige Branchen ab. Zu den Hauptanwendungsbereichen gehören insbesondere:

Einige Hauptanwendungsbereiche von Polyimidkabeln:

Energiewirtschaft

Transformator: Leistungstransformator, Verteilungstransformator usw., wird zur Spannungsumwandlung in Stromsystemen verwendet.

Generator: Generatorwicklung, dient zur Umwandlung mechanischer Energie in elektrische Energie.

Stromübertragungs- und -verteilungsausrüstung:

Wicklungskomponenten in Hochspannungsübertragungsanlagen, um die Effizienz und Sicherheit der Stromübertragung zu gewährleisten.

Fertigungsindustrie

Industriemotor: Motor zum Antrieb verschiedener mechanischer Geräte wie Pumpen, Kompressoren, Förderbänder usw.

Servomotor: Servomotor in Präzisionssteuerungsanwendungen, wird in automatisierten Produktionslinien verwendet.

Schrittmotor: wird in CNC-Werkzeugmaschinen und anderen Anwendungen verwendet, bei denen eine präzise Positionssteuerung erforderlich ist.

Haushaltsgeräte

Haushaltsmotor: Motoren in Haushaltsgeräten wie Klimaanlagen, Kühlschränken, Waschmaschinen usw.

Ventilator: Motorwicklungen in Haushaltsgeräten wie Deckenventilatoren und Tischventilatoren.

Transport

Elektrofahrzeuge (EV): Wicklungskomponenten in Antriebsmotoren und Batteriemanagementsystemen von Elektrofahrzeugen.

Bahn: Fahrmotoren in Schienenfahrzeugen wie Zügen und U-Bahnen.

Luft- und Raumfahrt: Spezialmotoren in Flugzeugen und anderen Fluggeräten.

Militär und Weltraum

Militärische Ausrüstung: Spezielle Motoren und Sensoren in militärischer Ausrüstung.

Raumfahrtausrüstung: Präzisionsmotoren und Steuerungssysteme in Raumfahrzeugen wie Satelliten und Raketen.

Medizinische Ausrüstung

Medizinische Instrumente: Kleine Motoren und Steuerungen in medizinischen Geräten wie MRT-Geräten und Röntgengeräten.

Kommunikationstechnologie

Signalübertragung: Transformatoren und Filter, die in Signalverarbeitungsgeräten wie Kommunikationsbasisstationen und Radarsystemen verwendet werden.

Empfohlene elektromagnetische Drahtprodukte: 240-Grad-Polyimidkabel

Klassifizierung von elektromagnetischen Drähten

- Klassifizierung von elektromagnetischen Drähten | Wickeldrähten | Polyimidkabeln nach Verwendung

Die Einsatzmöglichkeiten elektromagnetischer Leitungen können in zwei Typen unterteilt werden:

① Allgemeine Verwendung, hauptsächlich in Motoren, Elektrogeräten, Instrumenten, Transformatoren usw. verwendet, indem Spulen gewickelt werden, um elektromagnetische Effekte zu erzeugen, und indem das Prinzip der elektromagnetischen Induktion genutzt wird, um elektrische Energie in magnetische Energie umzuwandeln;

② Spezielle Verwendung, angewendet auf elektronische Komponenten, Fahrzeuge mit alternativer Energie und andere Bereiche mit besonderen Eigenschaften, wie beispielsweise dünne elektronische Drähte, die hauptsächlich in der Elektronik- und Informationsindustrie verwendet werden, um eine Informationsübertragung zu erreichen, und spezielle Drähte für Fahrzeuge mit alternativer Energie werden hauptsächlich bei der Produktion und Herstellung von Fahrzeugen mit alternativer Energie verwendet.

- Klassifizierung von elektromagnetischen Drähten | Wickeldrähten | Polyimidkabel nach Typ

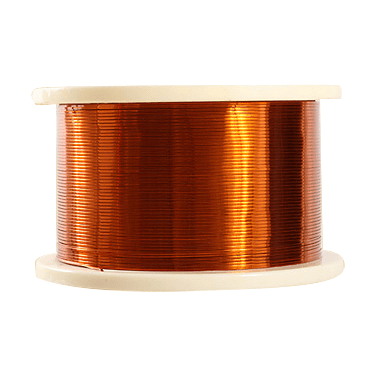

① Lackdraht: Der Isolierlack wird auf den leitfähigen Drahtkern aufgetragen und getrocknet, um einen Lackfilm als Isolierschicht zu bilden. Gewöhnliche Lackdrähte können in Acetal-, Polyester-, Polyurethan-, Epoxid-, Polyesterimid-, ölhaltige Lackdrähte usw. unterteilt werden. Zu den speziellen Lackdrähten gehören selbstklebender gerader Schweißlackdraht, selbstklebender Lackdraht und kryogenbeständiger Lackdraht.

Lackdraht

Die entsprechende Lacklösung wird auf die Außenseite des Leiters aufgetragen, dann verdunstet das Lösungsmittel und der Lackfilm verfestigt sich und kühlt ab. Lackdraht kann in Polyesterlackdraht unterteilt werden,

Polyesterimid-Lackdraht, Polyamidimid-Lackdraht, Polyimid-Lackdraht, Polyesterimid/Polyamidimid-Lackdraht, koronabeständiger Lackdraht sowie Ölfarbe, Acetalfarbe, Polyurethan-Lackdraht usw. je nach verwendeter Isolierfarbe. Manchmal wird er auch nach der Spezifität seiner Verwendung klassifiziert, wie z. B. selbstklebender Lackdraht, kältemittelbeständiger Lackdraht usw.

Der erste Lackdraht war ein öliger Lackdraht, der aus Tungöl usw. hergestellt wurde. Sein Lackfilm hat eine schlechte Verschleißfestigkeit und kann nicht direkt zur Herstellung von Motorspulen und -wicklungen verwendet werden. Bei der Verwendung muss er mit Baumwollgarn umwickelt werden. Später kam ein Lackdraht aus Polyvinylalkohol auf den Markt, dessen mechanische Eigenschaften erheblich verbessert wurden. Er kann direkt für Motorwicklungen verwendet werden und wird als hochfester Lackdraht bezeichnet.

Mit der Entwicklung der Schwachstromtechnologie ist selbstklebender Lackdraht aufgetaucht, mit dem Spulen mit besserer Integrität ohne Eintauchen und Backen hergestellt werden können. Seine mechanische Festigkeit ist jedoch gering und er kann nur in Mikromotoren und kleinen Motoren verwendet werden. Um das Entfernen des Lackfilms vor dem Schweißen zu vermeiden, wurde außerdem ein Lackdraht zum Direktlöten entwickelt. Seine Beschichtung kann im Hochtemperatur-Verzinnungstank von selbst abfallen, wodurch der Kupferdraht leicht zu schweißen ist.

Aufgrund der zunehmenden Verwendung von Lackdrähten und der zunehmend strengeren Anforderungen wurde auch Verbundlackdraht entwickelt. Dessen innerer und äußerer Lackfilm besteht aus unterschiedlichen Polymermaterialien, wie beispielsweise Polyesterimid-/Polyamidimid-Lackdraht.

② Umwickelter elektromagnetischer Draht. Der elektromagnetische Draht, der durch festes Umwickeln des blanken Drahts oder des emaillierten Drahts mit Isolierpapier, Glasfaser, Naturseide und Kunstseide zur Bildung einer Isolierschicht gebildet wird, wird als umwickelter elektromagnetischer Draht bezeichnet. Dazu gehören seidenumwickelter Draht, glasumwickelter Draht, papierumwickelter Draht, folienumwickelter Draht usw.

Umwickelter Draht

Umwickelter Draht ist eine wichtige Art von Wicklungsdraht für elektromagnetische Drähte. Früher wurden Baumwollgarn und Seide verwendet, die als Garn- und Seidendraht bezeichnet wurden und in Motoren und Elektrogeräten verwendet wurden. Aufgrund der großen Isolationsdicke und der geringen Hitzebeständigkeit wurden die meisten von ihnen durch Emaildraht ersetzt. Derzeit wird er nur als Hochfrequenz-Wickeldraht verwendet. Bei großen und mittelgroßen Wicklungsdrähten wird, wenn die Hitzebeständigkeit hoch und die mechanische Festigkeit groß ist, auch Glasfaserdraht verwendet und bei der Herstellung wird eine geeignete Klebefarbe verwendet.

Papierumwickelter Draht nimmt unter den umwickelten Drähten noch immer einen beträchtlichen Platz ein und wird hauptsächlich in ölgetauchten Transformatoren verwendet. Die zu diesem Zeitpunkt hergestellte Ölpapierisolierung hat ausgezeichnete dielektrische Eigenschaften, ist günstig und hat eine lange Lebensdauer. Papierumwickelter Draht ist ein Draht aus sauerstofffreiem Kupferstab oder elektrischem Rundaluminiumstab, der durch eine Düse einer bestimmten Spezifikation extrudiert oder gezogen und dann geglüht und dann mit zwei oder mehr Schichten Isolierpapier (einschließlich Telefonpapier, Kabelpapier, Hochspannungskabelpapier, Isolierpapier zwischen den Windungen usw.) auf dem Kupfer- (Aluminium-)Leiter umwickelt wird. Er eignet sich für ölgetauchte Transformatorspulen und andere ähnliche Wickeldrähte. NOMEX-Papierumwickelter Draht ist ein Wickeldraht aus sauerstofffreiem Kupferstab oder elektrischem Rundaluminiumstab, der durch eine Düse einer bestimmten Spezifikation extrudiert und dann mit NOMEX-Isolierpapier von DuPont aus den USA umwickelt wird. Er wird hauptsächlich für Wicklungen von Transformatoren, Schweißgeräten, Elektromagneten oder anderen ähnlichen elektrischen Geräten verwendet. Im Extrusionsverfahren hergestellter blanker Kupferdraht (Aluminiumdraht) ist das ideale Material für die Herstellung von papierumwickelten Kabeldrähten.

In den letzten Jahren hat sich die Entwicklung folienumwickelter Drähte rasant entwickelt, vor allem folienumwickelte Drähte aus Polyester- und Polyimidfolie.

Neuerdings gibt es auch mit Glimmerband umwickelte, mit Polyesterimidfolie umwickelte Kupferflachdrähte zur Stromerzeugung aus Windkraft.

③ Anorganisch isolierter elektromagnetischer Draht: elektromagnetischer Draht mit anorganischen Isoliermaterialien wie Keramik, Glasfilmen, Oxidfilmen usw. als Isolierschichten.

Isolierter Draht

Wenn die Anforderungen an die Wärmebeständigkeit die Grenzen organischer Materialien überschreiten, wird üblicherweise anorganische Isolierfarbe zur Beschichtung verwendet. Vorhandene anorganisch isolierte Drähte können weiter in Glasfilmdrähte, Oxidfilmdrähte und Keramikdrähte unterteilt werden.

④ Spezieller elektromagnetischer Draht: Dies ist ein elektromagnetischer Draht mit Isolierstruktur und Eigenschaften, der für besondere Anlässe geeignet ist, wie z. B. Wickeldrähte für mittlere und hohe Frequenzen, mit Polyethylen isolierte und mit Nylon ummantelte Wicklungen für Tauchmotoren usw.

⑤ Sonstiges: Es gibt auch kombinierte Leiter, transponierte Leiter usw.

3. Klassifizierung von elektromagnetischen Drähten | Wickeldrähten | Polyimidkabelprodukten

Polyimidkabel der Güteklasse 240

- Material: Kupfer

- Isolationsschicht: Polyimid

- Hitzebeständigkeit: 240 Grad (maximale Betriebstemperatur kann ca. 400 °C erreichen)

- Eigenschaften: Gute Hochtemperaturstabilität, geeignet für den Einsatz unter extremen Bedingungen

- Anwendung: Motoren, Transformatoren und andere elektrische Geräte in Umgebungen mit hohen Temperaturen

Koronabeständiger emaillierter Kupferrunddraht

- Material: Kupfer

- Isolierschicht: spezielles koronabeständiges Material

- Eigenschaften: Hervorragende Antikorona-Leistung und verlängerte Lebensdauer

- Anwendung: Geeignet für elektrische Geräte, die in Hochfrequenz- und Hochspannungsumgebungen arbeiten

Selbstklebender Kupferlackrunddraht

- Material: Kupfer

- Isolierschicht: selbstklebend emailliert

- Eigenschaften: Kann beim Erhitzen schmelzen und sich verbinden, um die mechanische Festigkeit zu erhöhen

- Anwendung: Elektrische Geräte in Umgebungen mit hochfrequenten Vibrationen

TST CABLES Elektromagnetischer Draht | Wickeldraht | Produktionsprozess für Polyimidkabel

- Materialvorbereitung

Die Rohstoffe für die elektromagnetischen Drähte werden mit Karren zum Produktionsstandort transportiert. Die Vorbereitung des Isolierlacks wird im Lackierraum abgeschlossen. Die Kabeltechnikingenieure von TST CABLES mischen je nach den unterschiedlichen Isolationsstufen der verschiedenen elektromagnetischen Drähte einen bestimmten Anteil Lack und Verdünner und geben sie gleichmäßig in die Lackiermaschine.

- Drahtziehen

Das Drahtziehen erfolgt in der Drahtziehmaschine und wird je nach gewünschtem Drahtdurchmesser einmal oder mehrmals durchgeführt. Die Temperatur beim Ziehen kann im Allgemeinen 60–100 °C erreichen, und zur Schmierung und Kühlung werden wasserlösliche Schmiermittel verwendet. Wenn die Temperatur 100 °C überschreitet, werden zusätzliche Kühlung und Wärmeabfuhr durchgeführt.

- Glühen

Das Glühen wird im Allgemeinen in einem Glühofen mit elektrischer Heizung durchgeführt. Die Glühtemperatur wird im Allgemeinen auf 300–600 °C geregelt. Während des Glühens wird Wasserdampf zum Schutz verwendet, um Oxidation zu verhindern. Nach dem Glühen wird ein Haartrockner zur Luftkühlung verwendet und tritt bei etwa 40 °C in den Imprägnierabschnitt ein.

- Imprägnierung

Der Imprägniervorgang wird in der Emailliermaschine durchgeführt und je nach den Anforderungen der Isolierschicht mehrmals durchgeführt. Während der Imprägnierung wird je nach den Anforderungen der Beschichtung ein entsprechender Anteil Verdünner hinzugefügt. Der Verdünner enthält brennbare und giftige Flüssigkeiten wie Kresol und Xylol.

- Trocknen

Das Trocknen des elektromagnetischen Drahtes erfolgt in einem Trockenofen. Die Trocknungstemperatur richtet sich nach der Drahtziehgeschwindigkeit und beträgt im Allgemeinen 300–400 °C. Die höchste Temperatur kann 670 Grad Celsius erreichen. Trocknung und Abgasentfernung werden gleichzeitig durchgeführt. Das Abgas (Temperatur 300–400 Grad Celsius) enthält giftige und brennbare Dämpfe wie Kresol, Phenol und Xylol. Nachdem die katalytische Reaktion den Umweltschutzindex erreicht hat, wird es durch den Abluftventilator in die Atmosphäre abgegeben.

- Taumeln

Beim Aufrollen wird das getrocknete elektromagnetische Drahtprodukt mithilfe einer Aufrollvorrichtung auf die Rolle gewickelt. Beim Aufrollen muss eine kleine Menge Schmiermittel (Benzin 974, Cyclohexan) hinzugefügt werden.

- Verpackung und Lagerung

Nach bestandener Prüfung wird die aufgewickelte Rolle mit Kunststofffolie umwickelt und in einen Karton oder eine Papierröhre geladen, je nach Benutzerbedarf in einen Drahtbehälter verpackt und in ein spezielles Lager geladen und entladen.

Vorsichtsmaßnahmen für elektromagnetische Drähte | Wickeldrähte | Polyimidkabel

Die Lagerung von elektromagnetischen Drähten ist ein sehr wichtiges Bindeglied. Wenn die Lagerungsmethode nicht angemessen ist, wird die Qualität des elektromagnetischen Drahtprodukts beeinträchtigt und die Nutzungssicherheit beeinträchtigt. Hinweise zur Lagerung von elektromagnetischen Drähten:

- Während der Lagerung sollte es regelmäßig gerollt werden;

- Die Haltbarkeit des Drahtes beträgt 12 Monate, in der Regel nicht mehr als 6 Monate und nicht mehr als 1 Jahr;

- Sorgen Sie für Belüftung. Die besten Bedingungen sind konstante Temperatur und Luftfeuchtigkeit. Die Temperatur sollte 20–25 Grad betragen und die Luftfeuchtigkeit sollte kontrolliert werden (unter 60 %).

- Vermeiden Sie hohe Temperaturen und lagern Sie das Produkt auf keinen Fall im Freien. Um eine feuchtigkeitsbeständige Wirkung zu erzielen, ist eine Lagerung von etwa 30 cm über dem Boden angebracht.

- Gehen Sie vorsichtig damit um, um ein Umkippen und Zusammenstöße zu vermeiden.

- Berühren Sie beim Nehmen des Drahtes niemals direkt die Oberfläche des Drahtes.

TST CABLES Elektromagnetischer Draht | Wickeldraht | Elektromagnetischer Polyimid-Flachdraht hat geringe Verluste und offensichtliche technische Vorteile

Elektromagnetische Drähte können je nach Form des Materials in Runddrähte, Flachdrähte und speziell geformte Drähte unterteilt werden. Die Runddrahttechnologie hat einen Entwicklungsprozess von Hunderten von Jahren durchlaufen und ist derzeit der größte und am weitesten verbreitete Elektromagnetdraht. Da jedoch nach dem Aufrollen des gesamten Drahtes zu einer Spule ein Bewegungsspalt entsteht, wird die Raumausnutzung nicht maximiert. Daher ist die Verbesserung der Umwandlungsrate der Motoreffizienz zu einem der Forschungsschwerpunkte der Branche geworden. In diesem Zusammenhang hat die Flachdrahttechnologie von TST CABLES breite Aufmerksamkeit erhalten. Flachdrahtmotoren basieren auf einer Wicklungstechnologie mit einer quadratischen Querschnittsfläche des Elektromagnetdrahts, und der Querschnitt des gewickelten Kupferdrahts ist im Allgemeinen rechteckig. Bei der Herstellung der Statorhalterung wird die Wicklung in eine Haarnadelform gebracht und in den Vorstatorschlitz eingesetzt. Anschließend wird die Wicklung verdreht und am anderen Ende zusammengeführt, um eine vollständige Wicklung zu bilden. Im Querschnitt des quadratischen Stators entstehen durch die kreisförmige Anordnung viele Lücken, während der quadratische Kupferdraht den gesamten Querschnitt vollständig ausfüllen kann, wodurch die Effizienz des Kupferdrahtes erheblich verbessert wird.

Elektromagnetische Polyimid-Flachdrähte können den Kupferverbrauch erheblich senken

Heute liegt die Energieumwandlungseffizienz von Permanentmagnet-Synchronmotoren bei fast 97 %, wobei etwa 3 % der Motorverluste hauptsächlich auf Kupferverluste, Eisenverluste und Windverluste zurückzuführen sind. Der Kupferverlust entsteht dadurch, dass der Leiter nicht vollständig gefüllt ist, und der Flachdrahtmotor ändert den Querschnitt des Kupferdrahts in ein Quadrat, wodurch das Problem des Kupferverlusts geschickt gelöst und die Raumausnutzung verbessert wird. Der Trend zur Substitution von Flachdrähten ist in der Branche bereits aufgetreten, und die ersten, die Flachdrahtmotoren realisierten, waren ausländische Automobilunternehmen. 2007 wurden Flachdrahtmotoren erstmals von ausländischen Automobilunternehmen eingesetzt. Bereits 2007 wurde der Chevrolet Volt mit Flachdrahtmotoren von Magna ausgestattet. Toyota und Nissan wurden ebenfalls mit Flachdrahtmotoren von Denso ausgestattet, und Schaeffler schloss auch Forschungen zu Flachdrahtmotoren ab. Zu diesem Zeitpunkt beschleunigen auch inländische Motorfabriken die Forschung zur Flachdrahttechnologie, darunter SAIC, BYD, BAIC, Great Wall, TST CABLES und andere Motorfabriken, die schrittweise Ergebnisse erzielt haben.

Die elektromagnetischen Leitungsprodukte von TST CABLES sind vielfältig

Bei der Auswahl eines elektromagnetischen Kabels müssen Sie mehrere Faktoren berücksichtigen, wie z. B. Herstellungsverfahren, Materialverhältnis, Prüfnormen, Betriebstemperatur, Spannungsniveau, mechanische Festigkeit, chemische Beständigkeit usw. Darüber hinaus müssen die spezifischen Anforderungen der Anwendungsumgebung berücksichtigt werden, z. B. ob UV-Beständigkeit, Ölbeständigkeit, Verschleißfestigkeit, Wasserfestigkeit, Staubdichtigkeit, Zugfestigkeit und andere Eigenschaften erforderlich sind. Wenn Sie Anforderungen oder Fragen zu elektromagnetischen Kabeln haben, können Sie sich gerne per E-Mail an die technischen Ingenieure von TST CABLES wenden.

(E-Mail: lixiangchao@testeck.com)

Verwandte Themen von TST:

No posts found!

Also available in:

Arabisch

Englisch

Deutsch

Indonesisch

Japanisch

Russisch

Spanisch

Thai

Vietnamesisch

Portugiesisch, Brasilien